(Foto: Divulgação/Trima – AECWeb/Reprodução)

Indicados para aplicações que demandam elevada capacidade

de carga e baixa manutenção, os pisos

de concreto protendido são muito utilizados em pátios logísticos, de

aeronaves e em galpões industriais.

Trata-se de um piso

de concreto reforçado com armaduras (cordoalhas) de alta resistência,

tracionadas por macacos hidráulicos. A força dos macacos é transferida à

placa de concreto pelo atrito do cabo-concreto (protensão aderente) ou por intermédio

das ancoragens posicionadas nas extremidades (protensão não aderente).

Essa força de compressão proporciona o aumento da capacidade de carga do piso e a redução da quantidade de

juntas. Para se ter uma ideia, enquanto nos pisos de concreto simples o

comprimento da placa varia de 4 a 5 metros, com a protensão é possível

construir placas com comprimento próximo a 100

metros.

“Ao reduzir o número de juntas, a protensão diminui os

custos de manutenção do piso”, explica o Engenheiro Marcel Aranha Chodounsky,

diretor da Trima Engenharia e Consultoria. Ele conta que outra vantagem dessa

tecnologia é o maior controle de

fissuração. “Embora não elimine completamente o risco de ocorrer fissuras,

o fato de a placa trabalhar total ou parcialmente comprimida acarreta na

sensível redução da possibilidade de fissuração”, diz.

Confira a seguir as principais etapas de execução de pisos

de concreto protendido:

Definição

do tipo de Protensão

(Foto: Alphapiso/Reprodução)

Ainda na fase de projeto, deve-se decidir sobre qual tipo de protensão será executado.

As técnicas mais usuais no Brasil são a protensão aderente e a protensão não

aderente. A primeira utiliza cabos em bainhas

metálicas, podendo essas ser lisas ou onduladas. Mais comum em pisos

industriais, a protensão não aderente utiliza cabos engraxados e cobertos por

bainhas de polietileno ou polipropileno.

Preparação

da Base

A superfície sobre a qual o piso será construído deve estar

muito bem compactada e nivelada. Equipamentos

mecanizados de grande porte e com controle de nível a laser são indicados para

essa etapa. “O atrito da placa com a base representa uma parcela importante de

perda da força de protensão. Portanto, uma base bem plana e nivelada e o

emprego de camada deslizante constituída por lona dupla de polietileno

minimizam as perdas de protensão e o risco de fissuração”, comenta Marcel

Chodounsky. Ele lembra que falhas

na execução da base estão entre as principais causas do aparecimento de

fissuras de retração em pisos protendidos.

Montagem

das Formas

(Foto: Alphapiso/Reprodução)

Conforme definido em projeto, as formas (de madeira ou

metálicas) devem ser dispostas para a

delimitação das áreas a serem concretadas. É importante que os moldes

tenham aberturas na face inferior para passagem das cordoalhas e furos na

metade da altura para a passagem de barras de transferência e/ou de ligação.

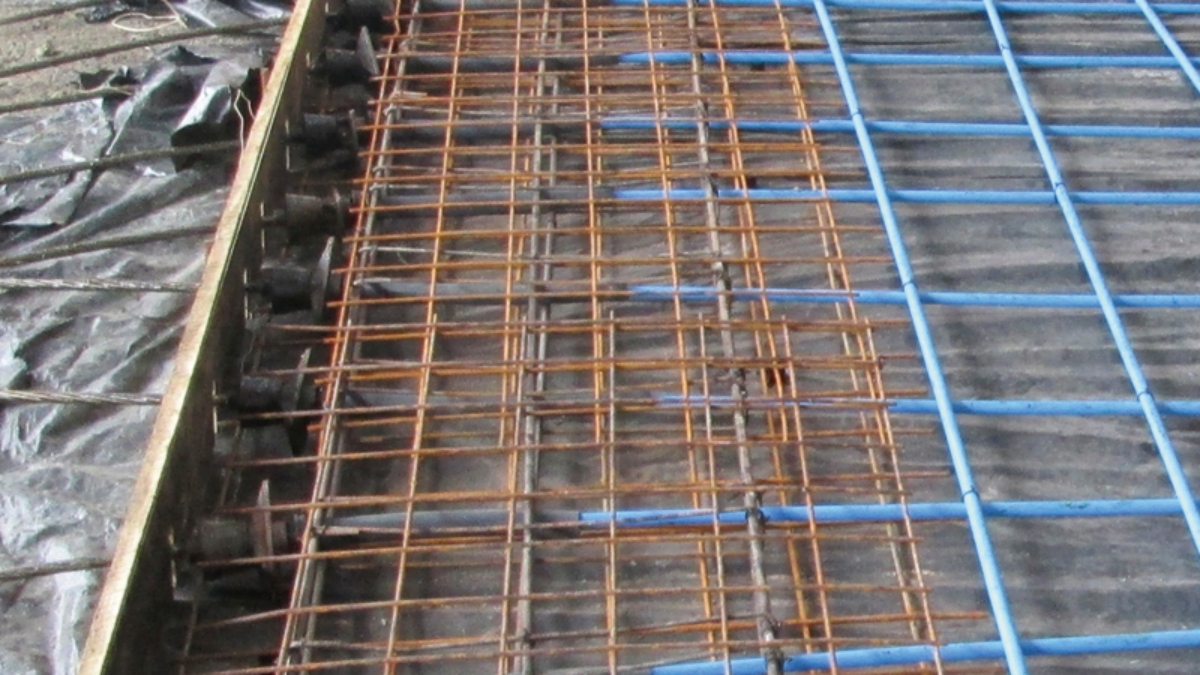

Posicionamento

das Armaduras

Para a distribuição das armaduras é fundamental o uso de espaçadores para garantir o

posicionamento correto das cordoalhas. A armação da placa de concreto

protendido é composta pela associação de uma armação ativa (cordoalhas

engraxadas) e de uma armação passiva (armadura de fretagem e de reforços das

interferências). Durante a armação também devem ser inseridas as placas de ancoragem.

Concretagem

e Adensamento

O concreto deve ser lançado de modo rápido, uniforme e contínuo, ainda mais porque, na maior

parte das vezes, as placas são de grandes dimensões. Na execução do piso

protendido podem ser utilizadas réguas

vibratórias manuais ou treliçadas. Um equipamento especialmente recomendado

é o Laser Screed®, régua vibratória a laser.

Durante o adensamento, o emprego de vibradores de imersão

próximo às formas e às bordas do piso garante maior homogeneidade ao concreto junto às armaduras de fretagem e de

reforço.

Acabamento

(Foto: NTC Brasil/Reprodução)

Com o endurecimento parcial do concreto, parte-se para o desempeno mecânico da superfície. Os

equipamentos empregados para isso são as acabadoras autopropelidas duplas, com

utilização de discos de flotação.

Nesta etapa, deve-se empregar o “rodo de corte” (régua de alumínio com um cabo) para obtenção de

elevados índices de planicidade e nivelamento da superfície. A passagem do rodo

de corte e das acabadoras com disco de flotação deve ocorrer em etapas

simultâneas e sucessivas. O rodo de corte precisa ser empregado transversal e

longitudinalmente ao eixo da pista, diversas vezes.

O acabamento deve ser executado com acabadoras duplas

autopropelidas dotadas de pás, de acordo com os padrões definidos em projeto.

Protensão

A protensão deve ser executada em etapas, seguindo a sequência determinada em

projeto. Devem ser atendidos requisitos como força de protensão e

alongamento para cada cabo, resistência mínima do concreto, número de etapas e

ordem de protensão, valor e variação admitida para o alongamento de cada cabo.

A protensão final deve ser executada quando o concreto atingir resistência à

compressão mínima especificada em projeto (habitualmente da ordem de 25 MPa).

Controle

da Execução

Verificações devem ser efetuadas para garantir a qualidade

da execução do piso de concreto protendido. Alguns controles devem ser realizados

antes do início da concretagem do piso e incluem a verificação da compactação e do nivelamento da camada de base, da

espessura da placa de concreto, do posicionamento das cordoalhas e das

armaduras de fretagem e reforço.

Durante a concretagem deve-se controlar o recebimento do

concreto, com a verificação da nota fiscal, do abatimento (slump), e a moldagem

de corpos de prova.

Segundo Chodounsky, é altamente recomendado que, após a

concretagem de cada placa, seja feita a medição

da planicidade e nivelamento, permitindo correções e ajustes nos

procedimentos executivos para a concretagem seguinte.

Fonte:

- AECweb